Отраслевой информационно-

аналитический журнал

продвигать вашу

продукцию

Техническое перевооружение аммиачной холодильной установки «Московской Пивоваренной Компании»

Журнал: №6(111) Декабрь 2021 (архив)

Рубрика: Промышленный холод

Автор: Виктор Велюханов (генеральный директор ООО «Фриготрейд»)

Приведен пример завершенных ООО «Фриготрейд» работ, связанных с техническим перевооружением аммиачной системы холодоснабжения технологического оборудования «Московской Пивоваренной Компании» за счет установки современного энергоэффективного оборудования и дублирования единственного теплообменного аппарата на предприятии, где показаны возможности нашей компании в этом направлении.

Весной 2021 г ООО «Фриготрейд», российская инжиниринговая компания и производитель систем холодоснабжения, выпускаемых под торговым знаком Фригодизайн®, выполнила проектные работы и передала заказчику рабочую документацию «Техническое перевооружение аммиачной холодильной установки» в объеме, необходимом для увеличения энергоэффективности предприятия и обеспечения резервирования. А осенью 2021 г завершила комплекс монтажных и пусконаладочных работ холодильного оборудования, поставленного на этот объект.

«Московская Пивоваренная Компания» является современным быстро развивающимся предприятием, появившимся на российском рынке в 2008 г с годовой производственной мощностью 2,4 млн. гектолитров, а в настоящее время развившим ее до 8,0 млн. гектолитров в год. Среди ценностей, провозглашаемых предприятием, готовность к переменам и инновациям и экономичность. Предлагая лучшую цену на свою продукцию, предприятие должно производить ее с меньшими затратами, при этом экономия не должна сказываться на качестве выпускаемой продукции.

В начале 2011 г ООО «Фриготрейд» получило этот проект, пройдя через конкурс, который был организован «Московской Пивоваренной Компанией» для реализации этого проекта, и выполнило работы по проектированию, поставке и монтажу дополнительного оборудования с целью повышения энергоэффективности, снижения расходов на эксплуатацию и снижения рисков простоя предприятия.

Аммиачная система холодоснабжения предприятия предназначена для подачи хладагента (аммиака) и хладоносителя (пропиленгликоля) в технологические цеха с целью охлаждения проточных технологических аппаратов, танков брожения и хранения пива, пастеризаторов. Также система холодоснабжения обеспечивает подачу хладагента в теплообменные аппараты охлаждения пивоваренной и дегазированной воды, в воздухоохладители для технологического кондиционирования помещений бродильно-лагерного отделения, помещения склада хмеля, дрожжевого отделения и ряда других помещений.

На данном предприятии используется система холодоснабжения с насосной подачей жидкого аммиака в испарители и промежуточным хладоносителем с закрытым баком-аккумулятором. Эта система обеспечивает холодом все технологическое производство и включает в себя компрессорное, теплообменное, емкостное и насосное оборудование. Холодильная установка работает на две температуры кипения хладагента: -6°С и 0°С.

При производстве пива выделяется углекислый газ, который собирается, очищается, сжижается и хранится в соответствующих танках. При потребности пивоваренного производства в газовой углекислоте жидкая фаза поступает из танков хранения и газифицируется, после чего перегретый газ подается на производство и используется для вытеснения пива из емкостей, продувки трубопроводов и в других технологических целях. В летнее время газификация углекислоты происходит в существующих на предприятии воздушных газификаторах. Однако зимой из-за низкой температуры окружающего воздуха производительности этих воздушных газификаторов недостаточно для обеспечения постоянно растущих потребностей производства данного предприятия.

Техническое перевооружение аммиачной системы холодоснабжения в рамках заключенного договора включало в себя следующие работы:

- проектирование, установка и монтаж дополнительного (резервного) теплообменника-испарителя производительностью 2,15 МВт для охлаждения водного раствора пропиленгликоля с температуры 0°С до -4°С и подключение резервного теплообменника к трубопроводам хладагента и хладоносителя существующей системы холодоснабжения. Переключение потоков хладагента и хладоносителя между рабочим и резервным теплообменниками-испарителями требовалось осуществлять с помощью ручной запорной арматуры;

- проектирование и монтаж жидкостно-жидкостного газификатора углекислоты с максимальной производительностью 7000 кг/ч по углекислоте и установка дополнительного насоса для подачи раствора хладоносителя (пропиленгликоля) на этот газификатор, что обеспечит в холодное время года энергоэффективную газификацию углекислоты, поступающей из танков хранения на технологическое производство;

- проектирование и разработка рабочей документации для установки дополнительного аммиачного конденсатора испарительного типа фирмы Baltimore Aircool большей мощности с целью снижения давления конденсации в пиковый летний период и снижения потребления электроэнергии АХУ в целом с монтажом на существующую металлоконструкцию, установленную на кровле здания, включая разработку чертежей трубопроводов для подключения дополнительного конденсатора к существующим трубопроводам аммиака и определение необходимой запорной арматуры. Для обеспечения подачи оборотной воды на новый конденсатор была разработана рабочая документация на дополнительный водяной насос с подключением его к существующему баку оборотной воды.

Спроектированное ООО Фриготрейд и вновь установленное оборудование интегрировано в действующую систему холодоснабжения предприятия и включает в себя:

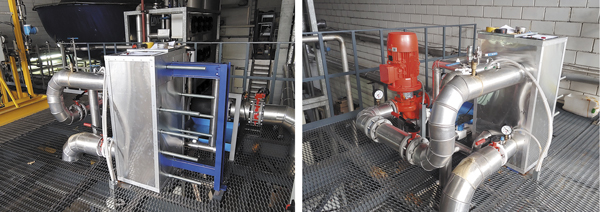

- пластинчатый сборно-разборный резервный теплообменник-испаритель затопленного типа холодопроизводительностью более 2 МВт для охлаждения водного раствора пропиленгликоля с температуры 0°С до -4°С. В этом теплообменнике хладагент испаряется, отбирая тепло от промежуточного хладоносителя (водного раствора пропиленгликоля). Циркуляция хладоносителя через теплообменник-испаритель обеспечивается существующими центробежными насосами первого контура хладоносителя. Этот вновь установленный теплообменник-испаритель является резервным, при этом одновременная работа существующего и резервного теплообменников-испарителей согласно требованиям заказчика не предусмотрена. Переключение между рабочим и резервным теплообменниками-испарителями осуществляется с помощью ручной запорной арматуры. Габариты вновь установленного теплообменника-испарителя LxBxH = 2390x895x2180 мм. Его сухая масса составляет 4095 кг.

Резервный теплообменник-испаритель после завершения монтажных работ

- в качестве газификатора углекислоты используется пластинчатый сборно-разборный теплообменник-испаритель производительностью 7 000 кг/ч по углекислоте и тепловой мощностью 496 КВт. Габариты вновь установленного теплообменника-испарителя для газификации углекислоты составляют LxBxH = 850x540x1190 мм. Его сухая масса составляет 687 кг.

Пластинчатый теплообменник-газификатор углекислоты с центробежным насосом подачи хладоносителя

Температура хладоносителя (пропиленгликоля) на входе в газификатор 0°С, на выходе из него -4°С. Температура жидкой углекислоты на входе в газификатор -25°С, температура газообразного СО2 на выходе из газификатора -15°С. Для подачи хладоносителя в газификатор наши специалисты установили центробежный насос производительностью 115 м³/ч с преобразователем частоты. Хладоноситель, поступающий на вход газификатора, отбирается с линии возврата хладоносителя с производства и имеет температуру 0°С. Углекислота испаряется в газификаторе, принимая тепло от промежуточного хладоносителя (пропиленгликоля). Испарившаяся углекислота после выхода из испарителя-газификатора поступает в существующий в системе воздушный теплообменник для перегрева газа и далее поступает на производство.

Система управления узлом газификации углекислоты и регулирующая арматура позволяют автоматически регулировать температуру углекислоты на выходе от -15°С и выше. Управление осуществляется по температуре воздуха на входе в воздушный газификатор и по температуре газообразной углекислоты на выходе. При температуре воздуха на входе ниже +25°С вся углекислота выпаривается в гликолевом теплообменнике-газификаторе. При температуре воздуха на входе воздушного газификатора выше +25°С часть жидкой углекислоты поступает в него, минуя гликолевый теплообменник-газификатор, при этом температура углекислого газа на выходе воздушного газификатора не должна опускаться ниже +5°С.

При этом сам процесс испарения жидкой углекислоты позволяет дополнительно охлаждать хладоноситель (пропиленгликоль), использующийся в технологическом процессе, что позволяет экономить электроэнергию, затрачиваемую на его охлаждение с помощью холодильных машин. Подача углекислоты в испаритель-газификатор осуществляется под действием перепада давления; давление в танках хранения жидкой углекислоты составляет 1,58 Мпа (изб).

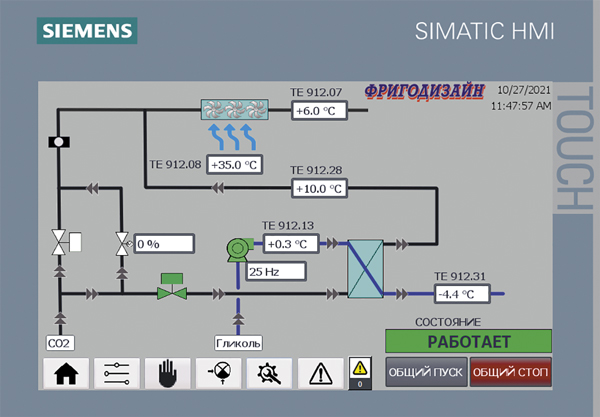

Спроектированный и установленный ООО «Фриготрейд» теплообменник-газификатор с насосом, имеющим частотный привод, и исполнительными механизмами является отдельной установкой, интегрированной в действующую систему холодоснабжения предприятия. Система управления этой установкой реализована нашими специалистами на базе контроллера фирмы Siemens SIMATIC c сенсорной панелью. В качестве регулирующих исполнительных механизмов используются преобразователь частоты Danfoss, моторный клапан Danfoss ICAD, электромагнитные клапаны. Система управления выполнена с учетом дальнейшей модернизации, увеличения функциональности и интеграции в глобальную систему управления «Умный завод».

Панель оператора со схемой и основными параметрами технологического процесса

Монтаж и прокладка трубопроводов осуществлялась в рамках установленного ООО «Фриготрейд» оборудования. Толщина стенок трубопроводов при проектировании выбиралась по расчетному рабочему давлению среды внутри трубы и с учетом технологических и коррозионных коэффициентов, исходя из расчетного срока службы трубопроводов не менее 20 лет. Прокладка горизонтальных участков трубопроводов проводилась с уклоном в полном соответствии с «Рекомендациями по устройству и безопасной эксплуатации технологических трубопроводов» и ФНиП «Правила безопасности химически опасных производственных объектов». Контроль сварных соединений трубопроводов проводился ультразвуком.

После монтажа осуществлялась продувка трубопроводов для удаления окалины и механических загрязнений. Все трубопроводы, имеющие температуру стенки трубы ниже +12°С, были теплоизолированы. При проведении теплоизоляционных работ поверхность трубопроводов очищалась, после чего на нее наносилось антикоррозионное покрытие. В качестве теплоизоляционного материала для изоляции труб установленного оборудования и арматуры использовался вспененный синтетический каучук с закрыто-пористой структурой, который в настоящее время является эффективным теплоизоляционным материалом с высокими теплофизическими и эксплуатационными характеристиками. Теплоизоляция крепилась к трубам клеем, при этом поперечные и продольные швы между приклеенными листами изоляции были заклеены самоклеющейся лентой.

После монтажа и теплоизоляции вновь установленных участков трубопроводов с хладагентом на них были нанесены опознавательные кольца согласно рекомендациям ФНиП «Правила безопасности химически опасных производственных объектов».

Размещение вновь установленного холодильного оборудования и трубопроводов выполнено, исходя из требований обеспечения свободного доступа к оборудованию и трубопроводной арматуре для их удобного обслуживания и ремонта. Проходы между существующими строительными конструкциями и вновь установленным оборудованием согласно указанным выше рекомендациям ФНиП должны быть не менее 1 м, а между отдельно стоящими колоннами и оборудованием — не менее 0,7 м.

Специалистами фирмы ООО «Фриготрейд» установлено 46 новых самодействующих предохранительных клапанов для защиты содержащего аммиак холодильного оборудования от разрушения в случае пожара. Отвод паров хладагента при срабатывании предохранительных клапанов производится по аварийным трубопроводам, рассчитанным на сброс паров от подключенного к нему аппарата системы холодоснабжения.

Установленные предохранительные клапаны с трубопроводами аварийного сброса хладагента

Заказчику была передана рабочая документация по данному проекту на электронном и бумажном носителях.

На всю документацию, представленную ООО «Фриготрейд», по техническому перевооружению аммиачной системы холодоснабжения завода «Московской Пивоваренной Компании» было получено положительное заключение экспертизы промышленной безопасности (ЭПБ) с разрешением использовать ее как при монтаже спроектированного оборудования, так и при его дальнейшей эксплуатации. Результаты ЭПБ были зарегистрированы в органах Ростехнадзора Центрального округа.

* * *

Более подробно узнать о фирме ООО «Фриготрейд», выполненных проектах в различных отраслях промышленности, отзывах клиентов, наших патентах на изобретения и публикациях в профильных периодических изданиях можно на сайте frigodesign.ru или в нашем офисе в Москве.

Журнал: №6(111) Декабрь 2021 (архив)

Рубрика: Промышленный холод

Автор: Виктор Велюханов (генеральный директор ООО «Фриготрейд»)

- 7 июля 2025

- МЕГАХОЛОД приобрел фрезерный пятиосевой обрабатывающий центр и токарный станок с ЧПУ

- 2 июля 2025

- Итоги AIRVent 2025 и перспективы развития

- 17 июня 2025

- Осенние конференции ОЦ «Энергоэффективные инженерные системы», ИТМО

- 4 июня 2025

- Выставка «Мир Климата ОСЕНЬ 2025»

- 28 мая 2025

- «Агропродмаш-2025» впервые пройдет в «Крокус Экспо»

- 28 мая 2025

- ГК «Талина» запускает производство замороженных полуфабрикатов в Мордовии

- 20 мая 2025

- Технологический суверенитет в холодильном машиностроении

- 20 мая 2025

- Открылась регистрация посетителей на выставки FoodTech Ural и InterFood Ural 2025

- 19 мая 2025

- Определено место и время проведения выставки «Продэкспо-2026»

- 15 мая 2025

- Вакансии отрасли от МАХ