Отраслевой информационно-

аналитический журнал

продвигать вашу

продукцию

Перевооружение холодоснабжения производства «Нева» ООО «Фацер»

Журнал: №6(75) Декабрь 2015 (архив)

Рубрика: Промышленный холод

Автор: Денис Егоров (главный энергетик производственной площадки «Нева» ООО «Фацер»), Кирилл Тушев (руководитель проектного отдела ООО «ОК»)

ООО «Фацер» — крупнейший производитель хлебобулочных изделий в Санкт-Петербурге — входит в состав семейной финской компании Fazer Group. История «Фацер» имеет давние связи с Россией, ведь именно в Санкт-Петербурге более 125 лет назад учился кондитерскому делу будущий основатель «сладкой империи» Карл Фацер. Новая история «Фацер» в России началась в 1997 г сотрудничеством с предприятием «Хлебный дом». Сегодня «Фацер» в России представлен 4-мя производственными площадками, три из них находятся в Петербурге и одна — в Москве. Производственная площадка «Нева» работает в составе предприятий «Фацер» в России с 2009 г. Предприятие успешно развивается, продолжая традиции российских хлебопеков.

Система холодоснабжения производства «Нева» ООО «Фацер» в Санкт-Петербурге выработала свой физический ресурс и уже перестала удовлетворять требования современного производства. Двумя годами ранее ООО «ОК» заменило испарительный конденсатор и насосы оборотного водоснабжения конденсатора. ООО «Фацер» запланировало увеличение производительности технологических линий, расширение ассортимента хлебобулочных изделий на производстве «Нева».

Специалисты ООО «Фацер» разработали перечень требований к техническому перевооружению существующей холодильной установки:

- температурный режим в камере -35°С ± 2К;

- температура входящей продукции +30°С;

- температура в середине продукта на выходе из фризера не выше -7°С;

- надежность оборудования;

- энергоэффективность.

Фризеры, в свое время, были спроектированы под существовавшее здание. Циркуляция воздуха через фризеры была выполнена с учетом стесненного пространства. В каждом из фризеров было размещено по одному воздухоохладителю с несколькими вентиляторами. Вплотную к воздухоохладителям были установлены питающие отделители жидкости. Переохлажденный в экономайзере фреон поступал через дроссельные устройства в отделители жидкости, из которых под напором столба жидкости направлялся в воздухоохладители.

Пока была небольшая производительность технологических линий, была невысокая конкуренция на рынке хлебобулочной продукции, производился относительно небольшой ассортимент практически однотипной продукции, то о повышении эффективности производства вопрос и не возникал. Фризер «Б» имеет производительность, составляющую около 60% от производительности фризера «А». Второй технологический конвейер, проходящий через фризер «А», обеспечивает тепловую нагрузку на фризер около 60%. Продолжительный период работы фризеров без проведения оттаивания инея приводил к повышению температуры продуктов на выходе из фризеров. Оттаивание инея с воздухоохладителей было возможно только при остановке технологических линий.

Проведенный анализ работы технологических линий и холодильной установки показал, что узким местом явился стык технологии производства и системы холодоснабжения, т.е. воздухоохладители во фризерах. Решение поставленной задачи путем выполнения ремонтных работ и замены оборудования по частям не смогли бы обеспечить требования производства. Требовалось принципиальное изменение системы холодоснабжения.

ООО «ОК» было привлечено в качестве подрядной организации по разработке проекта, поставки, монтажа и пуско-наладочных работ. Специалисты «ОК» активно использовали свой опыт в работах по техническому перевооружению системы холодоснабжения для обеспечения требуемого температурного режима на участке замораживания продукции в технологических линиях производства, а также подготовки персонала для обслуживания современной холодильной системы.

Чтобы сократить время остановки технологического оборудования во время технического перевооружения и тем самым существенно сократить потери Заказчика от невыпуска продукции, нами был предложен вариант максимально сжатого графика по монтажу оборудования и трубопроводов во время плановой остановки производства. Для этого совместно с представителями ООО «Фацер» нами было принято решение монтировать максимально возможный объем оборудования и трубопроводов холодильной установки в отдельном помещении с предварительной сборкой крупных блоков фризеров на территории предприятия до остановки действующей холодильной системы, чтобы затем в течение 3 недель полностью демонтировать существующее оборудование и установить новое с его вводом в эксплуатацию.

При работе над проектом сотрудники «ОК» проявили творческий подход к решению сложных технологических задач и высокий профессионализм при разработке технических решений.

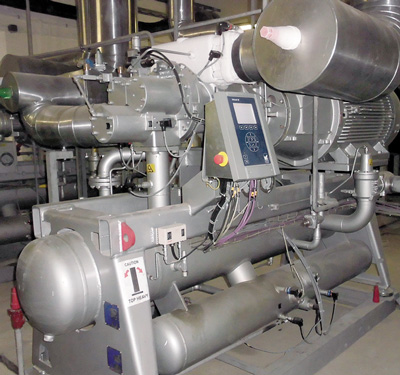

ООО «ОК» была спроектирована замена оборудования системы холодоснабжения фризеров здания глубокой заморозки, суммарной холодопроизводительностью 450 кВт, с температурой кипения хладагента -43°С и температурой конденсации 30°С. В качестве хладагента использован R507А. Оборудование размещено в двух машинных отделениях, на наружных площадках и в здании глубокой заморозки. Специалистами «ОК» совместно с Заказчиком проработана рациональная прокладка трубопроводов между двумя машинными отделениями и до воздухоохладителей фризеров. Внутри машинного отделения № 1 размещены компрессорные агрегаты.

Рис. 1. Машинное отделение № 1 с компрессорными агрегатами

По кровле машинного отделения № 1 и по спроектированной пространственной балке, соединившей машинные отделения № 1 и № 2, были проложены трубопроводы хладагента. Внутри машинного отделения № 2 установлены насосы хладагента. Там же находятся насосы и бак существующей системы водоснабжения. На кровле машинного отделения № 2 установлены циркуляционный ресивер и экономайзер, а также металлическая площадка с ограждением для обслуживания оборудования. Сконденсировавшийся хладагент направляется через экономайзер в циркуляционный ресивер. Возврат масла из циркуляционного ресивера в компрессорные агрегаты производится автоматизированной системой возврата масла. Использованы одноступенчатые компрессорные агрегаты фирмы Johnson Controls, один из них оборудован частотным приводом, что обеспечивает экономичное потребление электроэнергии при эксплуатации.

Помещения фризеров расположены в здании отделения глубокой заморозки. В помещениях фризера «А» и фризера «Б» установлено по четыре теплообменных блока и соответствующие им вентиляторы типа «А» и типа «В». Теплообменные блоки разработаны фирмой Guentner под данную конструкцию фризеров. Проход воздуха через теплообменные блоки осуществляется снизу вверх. На входе воздуха в блоки установлены клапаны, закрывающиеся при оттаивании инея и препятствующие замерзанию воды, стекающей с поверхности теплообменных блоков.

На кровле здания глубокой заморозки, над фризером «А», размещены индивидуальные распределительные устройства для теплообменных блоков и установлена металлическая площадка с ограждением для обслуживания распредустройств. Все восемь воздухоохладителей оснащены персональными средствами автоматизации, управляемыми от общего контроллера. Выключение любого из воздухоохладителей на оттаивание инея с теплообменной поверхности при работе остальных позволяет поддерживать стабильный режим заморозки. Такое решение позволило обеспечить непрерывную работу фризеров с максимальной производительностью весь период между остановками технологических линий на техническое обслуживание и санитарную обработку.

Реализована насосная подача хладагента в воздухоохладители, что дало возможность установить более компактные воздухоохладители. Оттаивание инея с теплообменных блоков осуществляется за счет пара хладагента со стороны нагнетания. Это решение позволило уменьшить потребление электроэнергии. Компрессорные агрегаты размещены в машинном отделении № 1 на значительном удалении от существующего конденсатора, находящегося у машинного отделения № 2, рис. 2. Для поддержания температуры масла в компрессорных агрегатах реализована система термосифонного охлаждения с персональным конденсатором воздушного охлаждения. С целью снижения энергопотребления и эксплуатационных расходов были применены современные решения с высокой степенью автоматизации. Система автоматизации реализована с использованием приборов и исполнительных устройств фирмы Danfoss.

Рис. 2. Машинное отделение № 2 с наружными площадками оборудования

В машинном отделении № 2 были демонтированы два выработавших свой срок холодильных агрегата на базе компрессоров Frick, электрические щиты. До устройства площадок на кровле, монтажа оборудования и трубопроводов были обследованы строительные конструкции здания и выполнены работы по их усилению. Продолжительный период времени, затраченный на проработку организационных вопросов, с успехом компенсировался непродолжительным периодом остановки производства хлебобулочных изделий на период технического перевооружения.

Пуско-наладочные работы системы холодоснабжения прошли успешно. Холодильная установка обеспечивает заданные температурные режимы. Отлажен мониторинг параметров работы системы холодоснабжения.

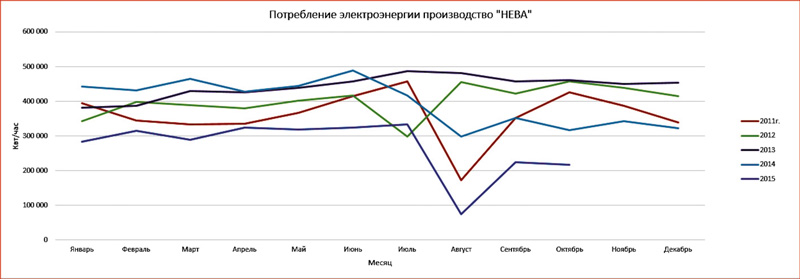

Мониторинг параметров системы холодоснабжения проработан с учетом пожеланий специалистов производства «Нева». Мониторинг позволяет контролировать, кроме параметров работы, потребление электроэнергии холодильным оборудованием, информирует персонал о сроках проведения очередных профилактических работ. Архив позволяет хранить всю информацию о параметрах работы холодильной установки и просмотреть ее в любое время. Анализ собранной информации с учетом информации по работе технологических линий позволил специалистам ООО «Фацер» определить оптимальные параметры работы холодильной установки при работе технологических линий на производстве конкретной продукции. Оптимизация режимов работы холодильной установки и технологических линий позволила повысить температуру воздуха во фризерах, температуру кипения хладагента и тем самым снизить потребление электроэнергии. Меньшая тепловая нагрузка ведет к понижению температуры конденсации хладагента в холодильной системе, что тоже уменьшает потребление электроэнергии.

Рис. 3 Потребление электроэнергии производство «Нева»

Одновременно специалисты ООО «Фацер» установили оборудование для компенсации и фильтрации гармоничных составляющих питающего напряжения и тока. В результате после завершения технического перевооружения холодильной системы фризеров было обеспечено снижение потребления электроэнергии на 30-35% при тех же объемах производства.

Таким образом, совместными усилиями специалистов Заказчика, проектировщиков, логистов и монтажников фирмы «ОК» подготовлена и запущена в эксплуатацию экономичная холодильная установка для современного высокопроизводительного производства. Выход технологических линий производства «Нева» ООО «Фацер» на проектную мощность напомнил участникам технического перевооружения холодильной установки пословицу: «Как хлеб на стол, так и стол престол».

Журнал: №6(75) Декабрь 2015 (архив)

Рубрика: Промышленный холод

Автор: Денис Егоров (главный энергетик производственной площадки «Нева» ООО «Фацер»), Кирилл Тушев (руководитель проектного отдела ООО «ОК»)

- 7 июля 2025

- МЕГАХОЛОД приобрел фрезерный пятиосевой обрабатывающий центр и токарный станок с ЧПУ

- 2 июля 2025

- Итоги AIRVent 2025 и перспективы развития

- 17 июня 2025

- Осенние конференции ОЦ «Энергоэффективные инженерные системы», ИТМО

- 4 июня 2025

- Выставка «Мир Климата ОСЕНЬ 2025»

- 28 мая 2025

- «Агропродмаш-2025» впервые пройдет в «Крокус Экспо»

- 28 мая 2025

- ГК «Талина» запускает производство замороженных полуфабрикатов в Мордовии

- 20 мая 2025

- Технологический суверенитет в холодильном машиностроении

- 20 мая 2025

- Открылась регистрация посетителей на выставки FoodTech Ural и InterFood Ural 2025

- 19 мая 2025

- Определено место и время проведения выставки «Продэкспо-2026»

- 15 мая 2025

- Вакансии отрасли от МАХ