Отраслевой информационно-

аналитический журнал

продвигать вашу

продукцию

Плавающий трубчато-ребристый теплообменный блок на пресс-шпильках

Журнал: №5(134) Октябрь 2025 (архив)

Рубрика: Инновации

Автор: Андрей Калинин (руководитель НИОКР ООО «МЕГАХОЛОД»)

В трёх номерах журнала «Империя холода» за март, май и август 2025 года Андрей Калинин подробно рассказал о том, как он задумал и успешно осуществил концепцию создания трубчато-ребристых теплообменников принципиально нового типа. Концепция изначально предусматривала, что в инновационных теплообменных блоках будет использоваться отечественный алюминий, а не постоянно дорожающая импортная медь. А также что эта продукция будет иметь наилучшие конструктивные и эксплуатационные качества.

Сегодня автор рассказывает о том, как были преодолены одни из самых существенных недостатков медно-алюминиевых теплообменников, преобладающих на рынке.

Введение в тему

Трубчато-ребристый теплообменный блок состоит из пучка труб, обвязанных в контуры и соединённых коллектором, а также рёбер теплообмена. Материалы труб могут быть разными, например, из чёрной или нержавеющей стали, меди, алюминия.

Рёбра теплообмена, в зависимости от условий эксплуатации, тоже могут быть из различных материалов, таких как чёрная сталь, нержавеющая сталь, медь, алюминий и его сплавы.

Трубы и рёбра теплообменников могут иметь или не иметь различные антикоррозионные покрытия. Все зависит от задач и условий эксплуатации. В теплообменнике также возможно наличие (или отсутствие) конструктивных перегородок, которые позволяют устанавливать и фиксировать его в различных конструкциях.

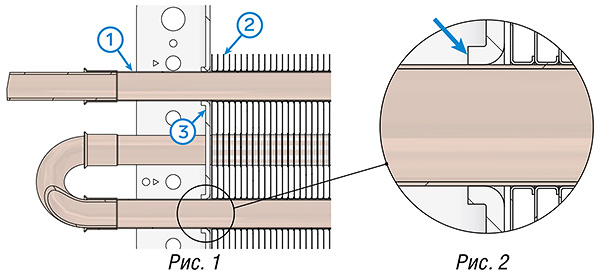

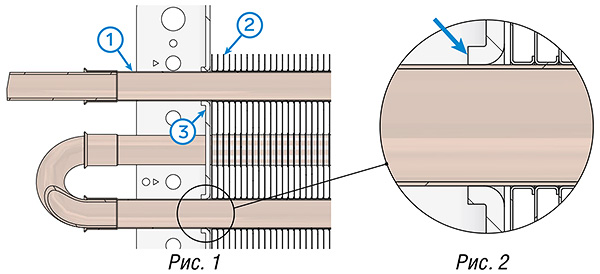

Для эффективного теплообмена трубы теплообменника (рис. 1 п.1) технологически расширяются и плотно прилегают к теплопередающим рёбрам (рис. 1 п.2). Пучок расширенных трубок и рёбра образуют собственно теплообменный блок, который является единой, жёстко связанной неразъёмной конструкцией.

Линейное расширение и вибрационные нагрузки

Во время эксплуатации теплообменные блоки, имеющие фазовый переход (конденсация или испарение) или не имеющие фазового перехода (например, различные жидкости), неизбежно подвергаются температурному расширению, а также испытывают вибрационные нагрузки.

В случае, если теплообменный блок (теплообменник) встраивается в жёсткую геометрически определённую конструкцию (в которой не предусмотрены компенсаторы вибрации и линейных расширений) и прочно связывается болтами, саморезами, заклёпками и т.д., возникает риск разгерметизации теплонесущих труб от вибрации и линейного расширения до конструктивных перегородок.

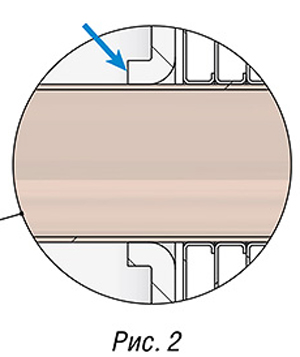

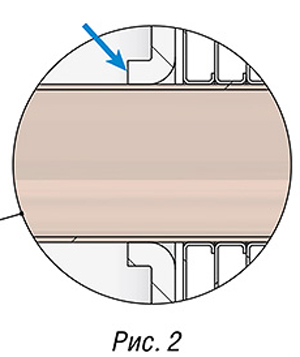

Стандартный метод производства теплообменных блоков технологически предусматривает расширение труб до плотной фиксации теплопередающих рёбер, а также плотной фиксации в конструктивных перегородках (рис. 1 п.3). Для снижения риска перетирания труб в перегородках выполняется пуклёвка (рис. 2).

Опасное истончение рёбер и труб

Но дело в том, что в настоящее время, в условиях жёсткой конкуренции в этом сегменте рынка, производители вынуждены сокращать материалоёмкость теплообменника. Теплопередающие рёбра становятся тоньше, теплонесущая труба также становится всё тоньше. Это приводит к неизбежному снижению эксплуатационных характеристик теплообменника, падает его надёжность и жизнеспособность.

В частности, если в конце XX века толщина медных труб диаметром 3/8 дюйма составляла 0,75-1,0 мм, то теперь повсеместно используется труба того же диаметра с толщиной стенки 0,28 мм! Понятно, что помимо снижения верхнего предела рабочего давления теплообменника, истончённый материал труб становится всё менее пригодным для стандартного применения (не только как труба теплоносителя, но и самонесущая труба теплообменника).

Так возникает проблема № 1. Вибрационное перетирание трубы теплоносителя

Как и говорилось выше, стандартный способ производства теплообменников предусматривает плотную фиксацию теплонесущих труб в конструкционных перегородках. Теплообменник во время эксплуатации, будучи встроенным в теплообменный контур, испытывает вибрации во время эксплуатации установки. Труба теплоносителя, расширенная в результате вибрации до плотного прилегания к конструкционной перегородке (рис. 2), перетирается.

Надо сказать, что ремонт утечки трубы, которая перетерлась у перегородки, осуществить можно, но сложно. Гарантировать качественный ремонт такой неисправности нельзя.

Также возникает проблема № 2. Перетирание трубы теплоносителя в результате теплового расширения

Плотная фиксация труб в несущей перегородке не предусматривает возможность компенсации их линейных перемещений во время эксплуатации и простоя охлаждающих/нагревающих установок.

Труба, линейно изменяясь, в конечном счёте перетирается в месте соприкосновения с конструкционной перегородкой (рис. 2). Ремонт сложный, и он не гарантирует восстановление работоспособности теплообменника, как и в случае № 1. По сути, это та же неисправность.

Решение проблем № 1 и № 2

Решение этих серьёзных для всей теплообменной отрасли проблем мы нашли 4 года назад, и с тех пор данное решение используется в алюминиевых теплообменниках компании «МЕГАХОЛОД».

Теплообменный блок, который является единой, жёстко связанной неразъемной конструкцией, по сути вывешивается на конструкционных перегородках за трубы. То есть трубы несут теплопередающие рёбра. Если наш теплообменник — жёстко связанная конструкция, то нет разницы за что вывешивать блок. Мы можем зафиксировать теплообменник за теплопередающие рёбра.

Для освобождения трубного пучка от несущих перегородок необходимо предусмотреть пропуск труб в теплообменных рёбрах. Пропуск труб необходим в том случае, если мы имеем достаточно плотную геометрию трубного пучка, например, 9,52 диаметр трубы, геометрия 25х21,65.

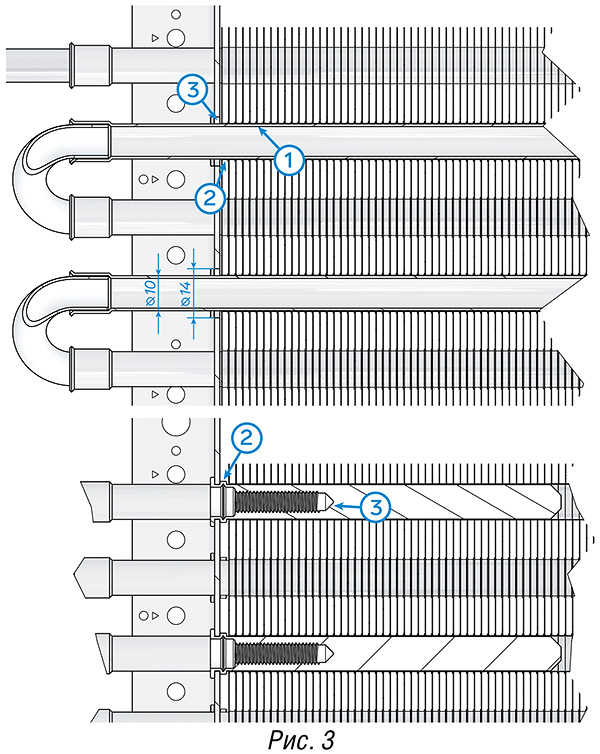

Трубы можно не пропускать, а делать пробой в теплопередающих рёбрах в месте, свободном от прохождения труб, например, как в случае с ТЭНами оттайки. И в случае — более разряжённой геометрии трубного пучка. В конструкционной перегородке делаются отверстия заведомо больше, чем диаметр расширенной трубы (рис. 3 п.1). А в местах пропущенных трубок или в местах специального пробоя — отверстия меньшего диаметра (рис. 3 п.2).

Например, если труба после расширения 10,0 мм, то отверстие в боковине делаем 14 мм (рис. 3 п.1), а отверстие в месте пропущенных трубок как раз 10,0 мм (рис. 3 п.2). Отверстие 10,0 мм необходимо для установки пресс-шпильки (рис. 3 п.3).

Вообще говоря, размер отверстия под пресс-шпильку определяется следующим образом. Шпилька запрессовывается в боковину, при этом должен остаться небольшой зазор между отверстием в теплопередающем ребре для того, чтобы ребро могло перемещаться по шпильке как кольцо по карнизной трубе. Получается «плавающий на пресс-шпильках» трубчато-ребристый теплообменник.

Диаметры труб для теплообменников имеют разную величину как метрическую, так и дюймовую. В холодильной технике и вентиляции применяются трубы от 5 до 22 мм. Количество и диаметр пресс-шпилек может быть разным в зависимости от нагрузки (массы теплообменной секции).

Так, например, в теплообменной секции 500х500х3 ряда предусматриваем 4 пресс-шпильки, попарно рассредоточенных по высоте секции. В случае, когда число конструкционных перегородок больше двух, шпильки устанавливаются по мере формирования теплообменных секций.

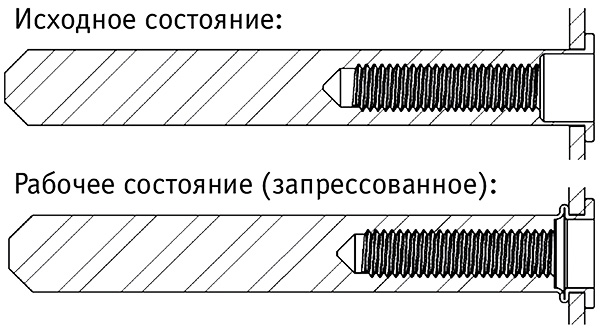

Что такое пресс-шпилька

Это металлический штырь с резьбой внутри. Пресс-шпилька вставляется в отверстие листового металла с небольшим (0,2 мм) зазором. Толщина листового металла — от 0,5 до 4 мм. Специальным стандартным пневмоинструментом вводим шпильки в подготовленную резьбу с последующим усилием сжатия. Стержень инструмента выкручиваем из резьбы. В результате этих простых действий мы получаем шпильку, запрессованную в поверхность металла. По сути пресс-шпилька запрессовывается как стандартная пресс-гайка.

Длина шпильки может варьироваться от 40 до 150 мм. Материал пресс-шпилек может быть разным. Например, нержавеющая сталь, чёрная сталь, алюминий. Если пресс-шпилька изготовлена из чёрной стали, требуется последующее цинкование изделия.

Последовательность сборки теплообменника на пресс-шпильках

Чтобы было проще разобраться в нашем конструктивном решении, расскажу о порядке сборки, которая несложна. Собирается каркас теплообменника, состоящий из боковин, а также верхней и нижней связи. Набирается вручную пакет из рёбер теплообменника.

Для облегчения сборки пакета используются спицы соответствующего диаметра. После сборки пакета на спицах, вводятся трубы теплоносителя. Как только весь пучок труб установлен в пакет, вынимаются установочные спицы по одной, а на их место устанавливаются и запрессовываются пресс-шпильки.

После этого теплообменник проходит дорнование (механическое или гидравлическое расширение труб). Калачи (фитинг 180 гр.), а также коллектор, паяются в соответствующем порядке. Установка пресс-шпилек в случае если в теплообменнике 3 и более конструкционных перегородок — по мере набора теплообменных секций.

А именно: набрали первую, установили пресс-шпильки, запрессовали в первую и вторую перегородки, продолжаем набирать вторую теплообменную секцию. Набрали, установили пресс-шпильки, собираем дальше…

Что даёт наше инженерное решение?

В случае, когда теплообменный блок вывешивается на пресс-шпильках, мы высвобождаем трубы теплоносителя от конструкционных перегородок. Блок надёжно висит на пресс-шпильках. Таким образом конструкция однозначно устраняет проблемы вибрационных перетираний, а также мы получаем возможность компенсации линейных расширений.

Резьба в пресс-шпильке, которая после запрессовки остаётся неповреждённой, может использоваться как место установки дополнительных элементов теплообменного блока. В частности — как место установки дополнительного кронштейна крепления коллекторов или как место установки обычного болта для усиления пресс-шпильки и ещё более надёжной её работы «на срез».

Для раскроя конструкционной перегородки потребуется только лазерная резка. Координатно-пробивной станок для изготовления пукли (вытяжки) становится ненужным. А этот станок (помимо высокой стоимости) нужно где-то устанавливать, он издает дополнительный шум, требует квалифицированного обслуживания, замены изношенного инструмента. Пукля (вытяжка) после гибки на гибочном станке деформируется, подвергая расширенную трубу еще большему риску перерубания трубы даже на стадии производства теплообменника, не говоря уже о сомнительных эксплуатационных характеристиках.

Пресс-шпилька — не высокотехнологичное изделие, что очень важно. Производится она на токарных автоматах. Простота производства определяет невысокую её себестоимость даже при заказе этого изделия на сторонних производственных предприятиях.

Пример установки пресс-шпильки в панель теплообменника

Основные плюсы нашего конструктива:

- Устраняем вибрационное перетирание.

- Устраняем перетирание от линейного расширения.

- Простота установки пресс-шпилек.

- Резьба как дополнительное место для установки деталей.

- Простота изготовления пресс-шпилек.

- Использование стандартного инструмента для запрессовки пресс-шпилек.

- Нет необходимости использовать дорогостоящий координатно-пробивной пресс и инструмент.

- Возможность использовать тонкостенную трубу.

- Повышение эксплуатационных характеристик теплообменного блока.

- Очевидная экономическая выгода (нет поломок, нет затрат на их устранение).

Наши монометаллические трубчато-ребристые конденсаторы (на базе алюминиевой трубы) вертикального, горизонтального и V-образного исполнения изначально сделаны на пресс-шпильках. Они находят применение и успешно работают во многих сферах: на предприятиях перерабатывающей и пищевой промышленности, в HoReCa, в нефтяной отрасли, в учебных заведениях, физкультурно-оздоровительных комплексах, бассейнах, отелях.

И это — далеко не полный перечень областей применения, интерес к оборудованию «МЕГАХОЛОД» растёт, круг клиентов расширяется.

ООО «МЕГАХОЛОД»

141013, МО, г. Мытищи, Проектируемый проезд 4530, вл. 2

8-495-649-62-22

8-903-786-55-31

info@megaholod.ru

megaholod.ru

Журнал: №5(134) Октябрь 2025 (архив)

Рубрика: Инновации

Автор: Андрей Калинин (руководитель НИОКР ООО «МЕГАХОЛОД»)

- 13 февраля 2026

- «Экспосолюшенс Групп» и Агентство по продвижению рыбной продукции объединяют усилия

- 4 февраля 2026

- Деловая программа Россоюзхолодпрома на выставке «Мир Климата» 2026

- 28 января 2026

- Неделя до старта климатической выставки AIRVent 2026

- 23 января 2026

- Пищёвка.LAB: Ассортиматика — технологи и маркетологи встречаются на нейтральной территории

- 23 января 2026

- Школа технолога. Инновации в индустрии мороженого: новые возможности

- 30 декабря 2025

- «Империя холода» и holodinfo.ru — с Новым 2026 годом!

- 24 декабря 2025

- Деловая программа AIRVent 2026

- 12 декабря 2025

- Климатические аспекты применения низкотемпературных технологий 2026

- 12 декабря 2025

- Искусственный интеллект в регулировании и диагностике холодильных систем: текущие достижения и перспективы

- 12 декабря 2025

- Доклады на конференции «Искусственный холод в XXI веке» 2025